Для человека, пришедшего к комфорту, сложно обходиться без гидротехнических конструкций на даче.

Для постройки простых септиков, коллекторов или колодцев бетонные кольца изготавливаемые для канализаций часто выбираются в качестве наиболее подходящего и экономичного решения.

В статье расскажут о разновидностях колец для канализации, их размерах и характеристиках. Представят известных производителей и цены на продукцию.

Общие характеристики колец

Выбор бетонных колец для канализации следует осуществлять на основании проектной документации, где размер и тип колодца определяются расчётами. Изделия должны иметь светло-серый оттенок, указывающий на качественное высыхание.

На поверхности бетонных колец канализации не допускаются видимые дефекты: пустоты, выступающий щебень и подобные повреждения.

Бетонные изделия подходят для создания канализационных систем, но важно помнить о разнообразии в этой категории строительных материалов, где каждый вид отличается по характеристикам и размерам.

Классификация по конструкции

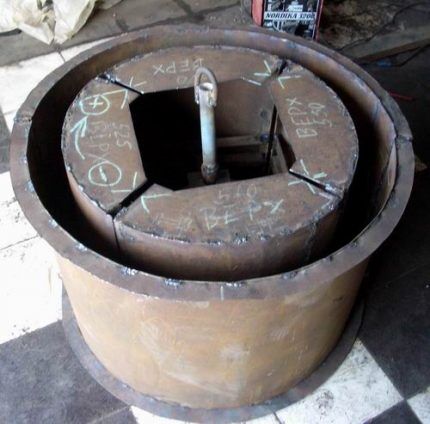

По конструкции бетонные кольца разделяют на два основных типа. фальцевые, с соединением в виде замка и прямые.

Первые имеют выступающие элементы вверху и углубления снизу. При сборке соединяют друг с другом: выступ одного входит в паз другого. Совмещая выступы с пазами, получают прочное герметичное соединение, не подверженное сдвигам в любых условиях.

С помощью колец со скреплением возможно добиться не только прочного и герметичного ствола, но и совершенно гладкого. При подвижных грунтах — это оптимальный вариант.

Прямолинейные и кольцевые конструкции обладают гладкими стенками. Соединение осуществляется при помощи металлических скоб, после чего швы заливаются цементом. Такого рода кольца стоят дешевле первоначальных, однако и не столь долговечны.

Эти изделия различаются по способу соединения и наличию дна. У одних изделий есть дно, у других его нет. Наличие дна позволяет ставить изделия на дно котлована без необходимости бетонирования.

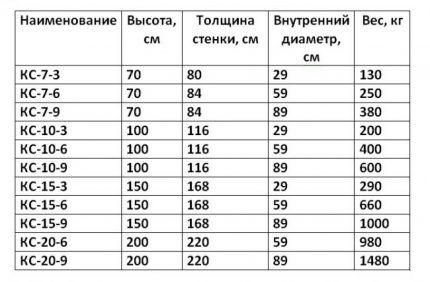

Размеры бетонных колец

Чтобы избежать сложностей с установкой из-за неверного подбора колец, важно помнить, что их основное отличие заключается в внутреннем диаметре. Также существенное различие наблюдается в толщине стенок, которая варьируется от 70 до 200 мм.

Таблица с основными параметрами поможет выбрать размеры бетонных колец для строительства канализации.

Регламентирует все параметры ГОСТ 8020-90Помимо перечисленных данных, существуют таблицы, где помимо линейных размеров кольца указан полезный объем и класс бетона, использованного для изготовления.

Разница в высоте колец для домашней канализации несущественна, поскольку высота колец обычно варьируется от 0,8 до 0,9 метра.

С имеющимися параметрами возможны начальные расчёты по оптимальной компоновке канализационной системы.

Конструкция колец может отличаться не только видом соединения, но и наличием дна, которое служит для создания первого отстойника.

Маркировка изделий по ГОСТу

Производители метят бетонные кольца по стандартам ГОСТ, указывающим их назначение.

Обозначения расшифровываются так:

- КС — кольцо стеновое;

- КЛК — элемент ливневой канализации или водостока;

- КО — кольцо для фундамента или опорное;

- КВГ — изделие для водопроводного колодца или газопровода;

- КФКБетонное кольцо предназначено для обустройства коллекторов и дренажных систем.

- КСД — бетонное кольцо с дном.

После символов идут два ряда цифр. Первый — диаметр предмета, а второй — его высота в дециметрах. Так обозначается КС 20 – 9Диаметр составляет 20 сантиметров, высота — 90 сантиметров.

В маркировке может указываться также показатель проницаемости, обозначенный символами. «О», «П», «Н»Первый показывает очень низкое значение, второй — пониженное, а третий — нормальное.

Автономные канализации чаще всего создаются из колец определенных размеров, отвечающих стандартам.

Назначение бетонных колец

Бетонные кольца применяют для сооружения канализационных колодцев-отстойников, но это лишь одна из областей их применения.

Из-за малой проницаемости стенок изделия используют для монтажа .

- Канализационные системы городов полагаются на работу коллекторов.

- смотровых колодцев;

- газопроводных установок;

- точек забора воды;

- фильтровальных колодцев;

- прокладки всевозможных кабелей под землей.

Бетонные кольца возможно устанавливать в любом типе почвы. Продукты устойчивы к воздействию агрессивной среды.

Основные плюсы и слабые стороны

Вне зависимости от различающихся конструкций, размеров, назначения и стоимости бетонных колец, у всех есть общее: недостатки.

Достоинством этих изделий является:

- При соблюдении высоких стандартов изготовления и использования прочного каркаса кольцо сохранит свои технические параметры в течение двадцати лет и более.

- Достаточно высокая прочность к сжатию.

- Простой и быстрый монтаж.

- Влагостойкие стенки при качественной гидроизоляции.

- Поверхность ровная, хорошего качества и простая в уходе.

- Устойчивость к воздействию грунтовых вод и сдвигу.

- Высокая морозостойкость.

Бетонные кольца, работающие в канализационных системах, сталкиваются с агрессивной средой, поэтому им необходима низкая поверхностная проницаемость.

У железобетонных колец есть и минусы.

- Монтаж затруднён из-за большого веса, требующего спецтехники.

- Для монтажа требуется организовать подъездные дороги.

- Чтобы скрыть соединение колец, не имеющих застежки, требуется аккуратная обработка швов.

- Неравномерные нагрузки вызывают появление трещин на изделиях.

Для повышения прочности соединения колец их внутреннюю часть соединяют пластинами. Один конец крепится к нижнему элементу, другой — к верхнему.

Большой колодец, выложенный кольцами, закрывается плитой перекрытия. канализационным люком. Для небольшого сооружения перекрытием служит сам люк.

Технология производства колец из бетона

Изготавливают кольца из цемента, минимальная марка которого М200. ГОСТ 7473-2010 применяют марку М400К дополнительным компонентам относятся песок, щебень, вода и пластификатор.

Существуют два способа изготовления бетонных колец: вибролитье и вибропрессование. Первый используют при малом количестве продукции, а второй — в масштабном производстве.

Обе технологии используют арматуру, которая располагается перед заливкой виброформы или вибропресса бетоном. Ее предварительно скрепляют в кольца, высотой, соответствующей высоте будущего изделия. Такое придание кольцам формы увеличивает их прочность.

Чтобы соединить заполнители бетона и превратить его в крепкий цементный камень, после формирования бетонные кольца подвергают паром. Это ускоряет гидратацию вяжущих компонентов. После достижения кольцами прочности опалубки их снимают с поддона и направляют на хранение.

Железобетонные кольца устанавливают в парную камеру по завершению изготовления. В процессе нагрева температуру в герметичной камере увеличивают на протяжении часа до +20-25°С.

В случае нарушения данного правила на поверхности изделий могут появиться трещины от перегрузки бетона вследствие быстрой смены температурных режимов.

Парковка проводится при температуре от 70 до 90 градусов Цельсия, затем постепенно охлаждается. По принципу работы различают периодические и непрерывные камеры для парковки.

Кольца хранятся на складах с закрытым или открытым доступом. Размещают их либо рядами, либо вставляют друг в друга при соответствующих размерах.

Технология #1 — метод вибролитья

Этот метод позволяет организовать производство на небольшой территории – достаточно участка с твердым покрытием.

Кроме того, применяемые конструкции обладают небольшим весом и разборными формами, что исключает необходимость в кранах или кран-балках для извлечения готового изделия.

Производство включает несколько стадий.

- Формы смазывают и собирают там, где будет происходить заливка.

- Заполняют формы бетоном.

- Бетон утрамбовывают с помощью глубинного вибратора.

- Смесь оставляют в формах до полной затверделости, что занимает обычно шесть до восьми часов.

- Разбирают конструкцию силами 2-4 человек.

Заливку форм объёмом 6-6,5 м обычно проводят по циклу. 3 занимает от 4 до 5 часов.

Технология #2 — вибропрессование колец

При применении этого метода не нужно много форм, ведь производительность вибропресса за восемь часов работы составляет около 35 изделий. Бетонную смесь в стационарный вибропресс подают механизированным способом: ленточным конвейером или бетоноукладчиком.

При использовании конвейера смесь засыпают вручную, тогда как бетоноукладчик исключает необходимость ручной работы.

Этапы технологического процесса включают несколько действий.

- Внутрь вибропресса устанавливают съемную опалубку снаружи и замыкающую часть поддона.

- Подводят к форме разбрасыватель бетоноукладчика.

- Перемешивание выливают в форму, а разбрасыватель отставляют.

- Устанавливают над формой гидравлический пуансон.

- Начинается процесс прессования. Затирочное кольцо вращается, создавая замок. На нём есть упоры, помогающие точно задать размер.

- Отводят от формы пуансон.

- Для разделения детали применяют специальный инструмент. В некоторых случаях используют устройство от автопогрузчика, закрепляя его на кран-балке, или же непосредственно автопогрузчик.

- Снимают нижние упоры кольца.

Когда форма с колечком отсоединена, внутрь неё ставят другой лоток и отправляют обратно в вибропресс.

Сравнение вибропресса с виброформой демонстрирует его достоинства, повышающие как продуктивность, так и качество готовой продукции.

Установленный на поворотной балке гидроцилиндр (пуансон) обеспечивает сильное прессование. Благодаря воздействию на фракции заполнителя разных размеров вибрацией различной частоты виброуплотнение получается более качественным.

В результате получается качественная поверхность, недостижимая при применении виброформы. Замок, созданный прессованием, демонстрирует высокие показатели прочности.

Технология #3 — изготовление в домашних условиях

Произвести железобетонные кольца возможно даже в домашней обстановке. Помимо необходимых материалов для этого понадобятся особые формы, которые также можно изготовить самостоятельно.

Лучше всего применять вместительные бочки с разным диаметром поперечного сечения. Одна должна быть широкой, другая – более узкой, чтобы стенка имела толщину примерно 8 миллиметров.

Из обеих емкостей вынимают дна. Внутренняя бочка получается на 10 сантиметров выше внешней. Для удобства снятия опалубки с готовой вещи по бочкам делают продольный срез, разделывая их на две половины.

Такую же задачу выполняют уголки: их приваривают, просверливают отверстия и стягивают болтами.

Для предотвращения деформации стенок формы необходимы распорки, фиксирующие опалубку. Перед использованием меньшую часть формы помещают внутрь большей, контролируя равномерность зазора по всей окружности.

Просверливают отверстия для фиксационных шпилек. Затем в эти места вставляют шпильки и плотно закручивают гаечными ключами.

Форму можно изготовить из металлической полосы и деревянных брусков. Из полосы получают заготовку, ширина которой совпадает с высотой железобетонного изделия плюс 10 см.

Над верхним бортиком делают надрезы, после чего из заготовки формируют кольцо. Для придания жесткости создают деревянный каркас: нарезают деревянные отрезки длиной около 23 см и крепят их под бортик. Для предотвращения прогиба стенок укрепляют и высоту.

При наличии опыта работы с деревом возможно изготовление форм из дерева. Фиксацию деревянных полос осуществляют металлическим кольцом, крепящимся снаружи большей части опалубки и внутри меньшей.

Рекомендуем ознакомиться с инструкцией по созданию бетонных колец своими силами. ссылке.

Лучшие производители бетонных колец

Производство бетонных колец налажено на многих российских предприятиях. Некоторые из них предлагают продукцию, которая особенно востребована.

Место #1 — компания «ВТГ Строй» в МО

Компания «ВТГ Строй» в Мытищах недавно начала производство железобетонных колец для разных целей, среди которых и канализационные. Предприятие выпускает стеновые изделия с дном, доборные, бетонные крышки и отдельные дна для колодцев.

Существуют как фальцевые, так и не имеющие замков кольца. Все имеют паспорта и сертификаты.

Особо популярна следующая продукция:

- Фальцевое и прямое кольцо КС сечением 90-100 см поставляется вместе с крышкой и люком.

- Изделия КС с замком и без него диаметров от 90 до 150 сантиметров в том же исполнении.

- Кольцо КС выпускается с замком и без замка, имеет крышку и люк диаметром от 90 до 200 сантиметров.

Предприятие обладает достаточной мощностью для поставок продукции во все регионы страны. Цена одного кольца приблизительно составляет 2,1 тысячи рублей.

Место #2 — фирма «Диалог Строй»

Новокузнечанская компания «Диалог Строй» поставляет железобетонные изделия по всему региону.

Предлагаются изделия следующих наименований.

- КС 7-9 — с толщиной стен 80 мм;

- КС 10-9 — с такими же стенками;

- КС 15-9 — со стенками 100 мм;

- КС 20-9 — со стенками такой же толщины.

Изготавливаем кольца по заданным параметрам. Стоимость изделий — от 1,7 тысячи рублей.

Место #3 — компания «ООО «ТСК» Синегорье»»

Продукция компании ООО «ТСК» Синегорье пользуется спросом у потребителей. В ней выпускают железобетонные кольца для канализационных колодцев, люки, днища и доборные кольца.

Средняя цена кольца составляет примерно две тысячи семьсот рублей. Компания базируется в городе Киров, но осуществляет доставку по всей России.

Место #4 — предприятие «ЮгСтройКомплект»

Компания «ЮгСтройКомплект» из Краснодара производит широкий ассортимент железобетонных изделий. Высота колец составляет 0,9 метра, диаметр — от 100 до 200 сантиметров. Стоимость одного изделия начинается от 1,4 тысячи рублей.

Выводы и полезное видео по теме

Изготовление канализационных колец с помощью метода вибропрессования.

Видеоролик демонстрирует процесс создания колец своими руками.

Чтобы выполнить безупречный монтаж бетонных колецДо начала работ важно ознакомиться с информацией о конструкциях, правилами монтажа. Затем следует подготовительный этап: расчет и проектирование системы.

Чтобы избежать происшествий в автономной канализационной системе, установка системы должна соответствовать установленным нормам.

Если возникли вопросы после ознакомления с текстом, предлагаем задать их в отведенном для этого блоке. Мы постараемся предоставить своевременные ответы. В том же блоке можно добавить полезную информацию по рассматриваемой теме.